随着我国市场经济的不断发展与完善,以员工作为主体的全员创新理念正在悄然兴起,毋庸置疑,实现企业全员创新,加快企业的转变方式,可促使企业的具体运作更为规范,并切实激发所有员工的创新意识,继而使得企业不断获得发展所需要的源动力。

而以“整理、整顿、清扫、清洁、素养、安全”为要素的6s管理正是企业全员创新行之有效的现场管理理念,可规范工作和生产现场,培养员工良好习惯,不断提高素养,保证产品安全、设备安全和人身安全,把“以人为本”的管理理念落到实处。

耐立电气生产车间严格按照6S管理推进计划,统一安排部署,建立了领导小组,并召开动员大会,举办学习讲座,使员工思想上认识6S管理工作的内涵及意义,同时制定了实施方案、实施细则、考评办法等相关规则,积极营造一个整洁、优美、有序、高效的6S管理工作氛围。

6S管理学习讲座

在6s管理推行之初,有人将“整理、整顿、清扫、清洁简单认为是“大扫除”;认为天天检查,真是“小题大做”;还认为“安全”天天讲,“素养”慢慢来等等。

但随着6s管理的逐步深入,员工在推进过程中体会到了6s管理不同凡响的意义。以前,员工觉得自己是一个被管理者,现在大家都认为自己是工作现场的管理者,因为现场的好坏直接与自己的工作紧密结合,与自己所在班组的荣誉紧密结合,更是与个人荣辱、得失紧密结合。员工逐渐认识到脏乱的工作现场会影响工作情绪,滋生安全隐患,质量得不到保障,只有创建明亮、舒畅的工作环境,才能保证安全、优质、高效率的工作,也认识到6s管理是一个彻底改善工作环境、工作态度、工作理念和工作习惯的活动。

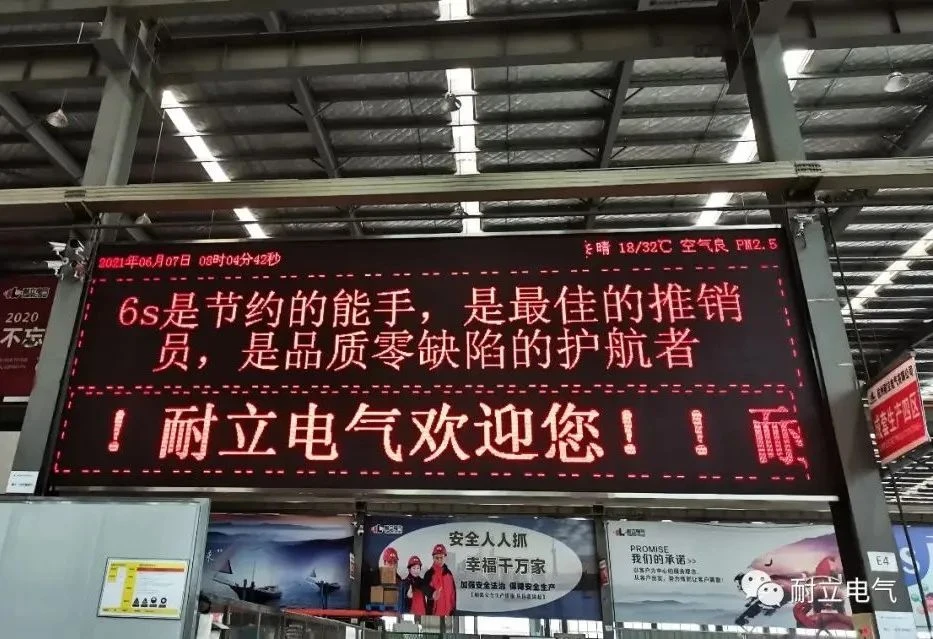

车间6S管理标语

整洁有序的车间一角

整洁有序的车间一角

落实6s管理至今,车间现场成效初显,可以用几个词来形容:“现场更整洁了,物品摆放更规范整齐了、人员更注重个人习惯了”。车间还通过细致地检查,不断发现问题、解决问题,针对发现的问题进一步改进措施和制度,严格认真、不断优化,以持之以恒的态度将6S管理常态化,制度化。

整洁有序的车间一角

整洁有序的车间一角

整洁有序的车间一角

"十年树木,百年树人",要改变员工的想法、行为、习惯进而改变其素养绝非一朝一夕就能实现的,尽管6s管理是极其艰巨的工作,但只要耐立全体员工共同努力,全力以赴,不论是在现场管理上还是在员工素养上都将会有极大的提高,定会给企业全员创新提供进一步发展的可靠基础,进而为耐立的企业文化建设,注入新的内涵!